El proyecto «Paris Hybrid» quiere despejar el camino para la tecnología híbrida, específicamente para los vehículos comerciales pesados. ¿Cuál es su enfoque para la solución?

Nuestra solución para ello es el sistema 4QT- un novedoso concepto de propulsión híbrida en el que el motor de combustión puede utilizarse de forma más eficiente con una máquina denominada de doble rotor.

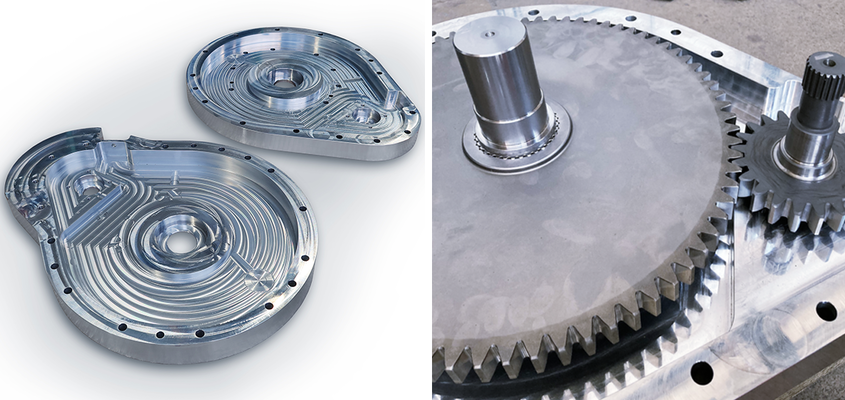

Esta máquina de doble rotor es un nuevo tipo de motor eléctrico con ajuste continuamente variable del número de revoluciones del primer rotor al segundo. Si el primer rotor se coloca en el árbol de transmisión directamente detrás del motor de combustión interna, este último puede funcionar a un número de revoluciones constante en el punto de funcionamiento más eficiente. El segundo rotor puede ajustar la velocidad según del ciclo de carga. Con un motor eléctrico adicional se regula el torque.

Esto permite que el motor de combustión interna funcione con la mayor eficiencia posible y, además, que el exceso de energía, por ejemplo durante el frenando, puede almacenarse en una batería y utilizar esa energía de nuevo durante la aceleración.

¿Cómo surgió esta innovadora solución?

El desarrollo de este sistema viene de nuestro socio, con la homónima startup «4QT».

En el proyecto «Paris Hybrid» participa un total de ocho estudiantes. Nuestra tarea consistió en integrar de modo sensato el sistema en un vehículo adecuado. La planificación y las decisiones sobre el concepto óptimo y el vehículo adecuado ocuparon gran parte del primero de un total de dos semestres. Nos decidimos por un camión de MAN, el TGL 12.220.

¿Cuándo y dónde circulará por primera vez sobre el asfalto real el nuevo producto?

En este momento estamos ocupados ensamblando los componentes individuales en el camión. El siguiente paso es la prueba, que deberá llevarse a cabo en el transcurso del presente año, pero que por ahora será en un terreno de pruebas. Estas actividades continuarán ahora en forma de tesis de semestre, de grado y de maestría.

¿Y qué sigue después?

Mediante las pruebas se comprobará cuánto combustible puede ahorrarse y dónde todavía es necesario hacer mejoras. El siguiente paso será llevar la aplicación desde la etapa de prototipo a una etapa en la que sea apta para la producción en serie. Sin embargo, aún no podemos decir cuándo llegaremos a esa etapa.