Das Projekt «Paris Hybrid» möchte den Weg für die Hybrid-Technologie freimachen, und zwar für schwere Nutzfahrzeuge. Wie sieht Ihr Lösungsansatz aus?

Unsere Lösung dafür ist das 4QT-System - ein neuartiges Hybrid-Antriebskonzept, bei dem mit einer sogenannten Doppelrotormaschine der Verbrennungsmotor effizienter genutzt werden kann.

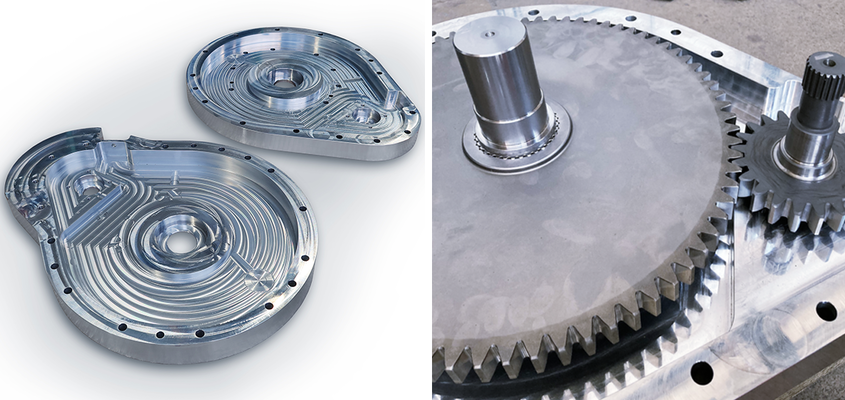

Diese Doppelrotormaschine ist ein neuartiger Elektromotor, welcher die Drehzahl vom ersten zum zweiten Rotor stufenlos anpassen kann. Wird der erste Rotor im Antriebstrang direkt nach dem Verbrennungsmotor eigesetzt, kann dieser mit konstanter Drehzahl im effizientesten Betriebspunkt arbeiten. Der zweite Rotor kann die Drehzahl je nach Lastzyklus anpassen. Mit einem zusätzlichen Elektromotor wird das Drehmoment geregelt.

Dies lässt den Verbrennungsmotor so effizient wie möglich laufen und zusätzlich kann überschüssige Energie, zum Beispiel beim Bremsen, in einer Batterie gespeichert und beim Beschleunigen wieder verwendet werden.

Wie ist diese neuartige Lösung zustande gekommen?

Die Entwicklung dieses Systems kommt von unserem Partner mit dem gleichnamigen Start Up «4QT».

Am Projekt «Paris Hybrid» sind insgesamt acht Studenten beteiligt. Unsere Aufgabe war es, das System in einem geeigneten Fahrzeug sinnvoll zu integrieren. Die Planung und Entscheidungen für das optimale Konzept und das richtige Fahrzeug hat einen grossen Teil des ersten von insgesamt zwei Semestern in Anspruch genommen. Wir haben uns für einen LKW von MAN entschieden, den TGL 12.220.

Wann und wo wird die Neuentwicklung zum ersten Mal auf echtem Asphalt fahren?

Momentan sind wir mit dem Zusammenbau der einzelnen Komponenten in den LKW beschäftigt. Der nächste Schritt ist das Testen, was noch in diesem Jahr geschehen sollte, jedoch vorerst auf einem Testgelände. Diese Tätigkeiten werden nun in Form von Semester-, Bachelor- und Masterarbeiten weitergeführt.

Und wie geht es danach weiter?

Durch die Tests wird man sehen, wieviel Treibstoff eingespart werden kann und wo es noch Verbesserungen braucht. Der nächste Schritt wird dann sein, die Anwendung vom Prototypen aus serientauglich zu machen. Wann es so weit sein wird, können wir jedoch noch nicht sagen.